Me puedes contactar directamente:

Por Karina Gonzalez – Kaizen Sensei Mabe karina.gonzalez@mabe.com.mx

https://www.linkedin.com/in/karina-g%C3%B3nzalez-3ba5893/

Hola, soy Karina González soy Ing. Industrial y tengo mas de 20 años de experiencia profesional en la mejora continua. En trabajado en puestos como supervisor de producción, programación de producción, Ing. de mejora continua, asesor interno Lean, tengo alrededor de 13 años como gerente de Manufactura-Lean en mabe, tengo una certificación como KPO (Kaizen Promotion Office) por Shingijutsu Corporation en Japón. Toda esta experiencia me ha permito participar en la migración y diseño de líneas de producción aplicando las herramientas de Lean, he participado y dirigido cientos de eventos kaizen de muchos tipos, 3P (preparación para el producto y la producción), SMED (single minute exchange of die), MPT (mantenimiento productivo total), incremento de la productividad, flujo de materiales, mejora de la calidad, búsqueda de tesoros (treasure hunt), etc., las experiencias y lecciones aprendidas a lo largo de mi carrera son muchas. Una de mis pasiones es compartir y enseñar lo que he aprendido sobre todo a aquellas personas que están iniciando su caminata por la mejora continua.

Cuando hablamos de la mejora continua frecuentemente la enfocamos en mejorar procesos productivos o administrativos, máquinas, diseño de líneas de ensamble con el mínimo de desperdicios, etc. Cuando se está tratando de implementar una cultura de mejora continua, es muy común, olvidarse de uno de los pasos esenciales para prácticamente cualquier mejora que se está tratando de implementar. Este paso es la visión que tenemos hacia un estado futuro-ideal así como comprender y clarificar el propósito para este cambio.

Por ejemplo cuando queremos bajar de peso de manera inmediata asumimos que dejando de comer lo vamos a lograr y además pensamos que esto sucederá de forma rápida, pero en la realidad sabemos que esto no es así. La pregunta es ¿por qué necesito bajar de peso? (propósito) y cual es la meta de peso que me voy a proponer en cierto periodo (estado futuro-ideal). En este proceso hay muchas cosas que cambiar como hábitos alimenticios, entrenamiento físico, orientación de un experto y medición de los logros.

Con este ejemplo y en mi experiencia cada vez que nos enfrentamos a un cambio el propósito y el estado futuro-ideal tiene que estar claramente comprendidos y comunicados para quienes ejecuten el cambio y para aquellas personas a las que este cambio va a afectar.

Hace muchos años que inicié en el tema de Lean (manufactura esbelta) pensé que las cosas eran muy sencillas y que los cambios tenían que ocurrir de forma fácil y por sentido común, pero una de mis grandes enseñanzas en relación a la mejora continua es reconocer que es a través de mi ejemplo como mejor puedo influir de manera positiva en las personas para poder así motivar los cambios positivos que quiero impulsar en los procesos y en las personas.

Déjenme contarles una historia, hace algunos meses, teníamos que mudar un proceso y en el cambio teníamos como requerimiento mejorar las condiciones de operación. Sin embargo esto no ocurrió así, a mí se me hizo fácil por iniciativa propia (sentido común) mudar el proceso e implementar los cambios. Ya que todo estaba listo le comuniqué a la persona que se iba a ver afectada en su operación que esta era la nueva manera de hacer la operación y punto. ¿Cuál fue el resultado real?, problemas de calidad, poca productividad, pero lo peor el enojo de las personas que fueron afectadas por este cambio. Una de las causas principales es que nunca le expliqué a las personas, cuál era el propósito del cambio, y cuáles serían los beneficios que estábamos buscando a través de este cambio en el proceso. Cuando queremos aplicar Kaizen o mejorar algo es muy importante comunicar el propósito y comunicar claramente la visión de excelencia o estado ideal para que las personas puedan ayudar en la implementación y sostenimiento de los cambios o mejoras.

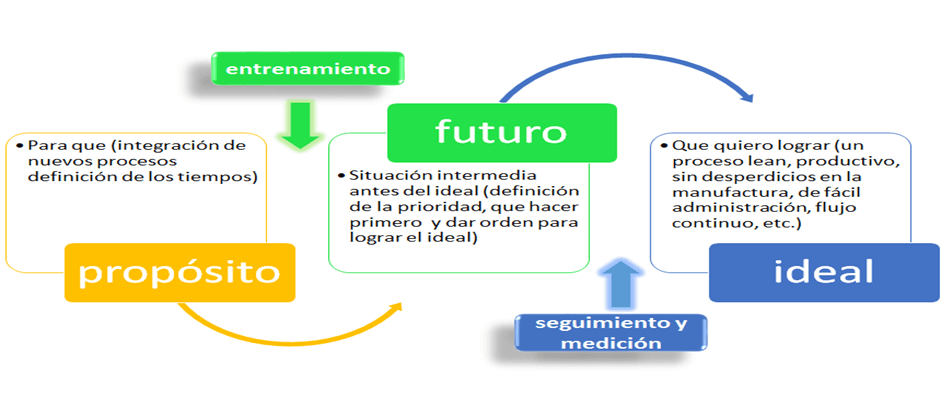

A continuación presento un gráfico muy sencillo que ilustra los componentes que en mi experiencia, se deben tener presentes al realizar cualquier tipo de cambio para mejorar (Kaizen).

Lecciones Aprendidas:

- Tener claro el estado futuro-ideal. En el caso del ejemplo, necesitábamos integrar nuevos procesos en esa área y resolver un tema ergonómico).

- Comunicación del propósito. Explicar la razón que motiva el cambio, comunicar que problemas queremos resolver y que esperamos para el futuro. En el ejemplo que compartí las personas pensaban que el estado actual era la mejor manera de hacer su trabajo. De tal forma que no existía una motivación para generar cambio.

- Entrenamiento. Explicar y demostrar al operador que a su alrededor había muchos movimientos innecesarios, inventarios, sobre producción, etc. (desperdicios).

- Simulación del cambio. Para disminuir los errores y prevenir los cambios y modificaciones constantes del proceso y método. En el ejemplo, tuve que aprender a ensamblar un producto para demostrar qué podíamos cambiar, esto me ayudó a ganarme la confianza de las personas, cuando vieron que yo podía hacerlo, de forma voluntaria sugirieron otras propuestas para mejorar sus estaciones de trabajo.

- El respeto y la seguridad de las personas no es negociable. En cada cambio y en cada idea, las personas que están en el proceso o más cerca del proceso deben de participar de forma activa con sugerencias o propuestas de mejora, brindando retroalimentación acerca de los cambios que se desea implementar, las personas que operan los procesos o que están más cerca de ellos son quienes conocen los problemas y en la mayoría de los caso con una adecuada facilitación ellos pueden generar las ideas de como solucionar estos problemas

Conclusiones y reflexiones finales

En mi experiencia, cuando se aplican estos principios de forma consistente se logra como resultado final un incremento en la productividad, mejoras en la calidad, procesos seguros, pero lo más importante personal comprometido con la mejora continua. Estos son algunas de las cosas valiosas que la mejora continua nos puede dar. Cuando influyes de manera positiva en las personas, se lograr mejorar la cultura de trabajo, un compromiso genuino en el cambio y por ende un sostenimiento de las mejoras.

Es común que en el ámbito del Kaizen y la mejora continua, comparemos otras culturas con la cultura japonesa (como la cultura latina) y se escuchan argumentos tales como: “a ellos les funciona porque son disciplinados y porque su cultura es diferente”, etc. Sin embargo en mi experiencia una cultura Kaizen no tiene nada que ver con la nacionalidad. Muchos países y empresas buscan adoptar los principios de una cultura Kaizen y adaptarlo a sus necesidades, pero como lo comente con anterioridad aun estos cambios deben partir del propósito. La mejora continua es una espiral que no tiene fin. Quizá los principios, y herramientas son básicas, pero la disciplina, la rendición de cuentas y la pasión por el cambio son indispensables para lograr cambios culturales profundos y duraderos en cualquier organización.